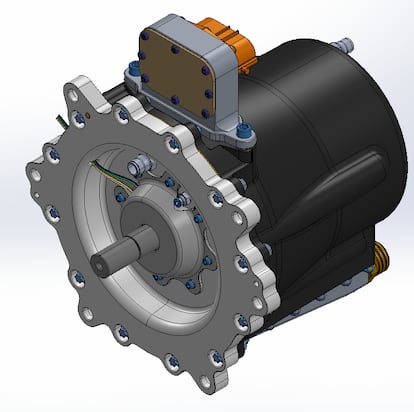

Dos españoles diseñan el motor del futuro coche eléctrico europeo: más ligero y potente, reciclable y con menos tierras raras

La Universidad de Mondragón lidera un proyecto financiado por la Comisión que comenzará a fabricar cuatro prototipos a final de año

Los fabricantes europeos de coches se están quedando atrás frente a los modelos eléctricos chinos o de marcas tan potentes como Tesla. Por eso, la Comisión Europea financia el proyecto HEFT, que busca lograr motores más eficientes para estos vehículos. Fernando Garramiola y Javier Poza, profesores de la Universidad de Mondragón, lideran la iniciativa en España y han desarrollado ya un modelo más ligero y potente, reciclable, que requiere de menos tierras raras —una carencia del continente— y reduce la huella de carbono. Para finales de año esperan fabricar cuatro prototipos que mejoran las prestaciones de los vehículos actuales y, cuando se prueben, ofrecerán las tecnologías desarrolladas para los prototipos a las marcas europeas.

“El proyecto arrancó en 2022 e incluye nuestra universidad y socios en Bélgica, Italia, Eslovenia y Reino Unido, entre los que hay centros de investigación y empresas”, explica por videollamada Fernando Garramiola. La Unión Europea aporta cerca de 3,5 millones de euros para desarrollar sistemas de propulsión eléctrica de imanes permanentes rentables y eficientes con una mayor densidad de potencia para la producción en serie de vehículos eléctricos de nueva generación.

“Lo que nos pedían era aplicar diferentes tecnologías para reducir la dependencia de tierras raras, que generalmente provienen de China. Por eso hemos buscado soluciones para reciclar y reutilizar estos materiales, o usar otros distintos”, continúa el investigador. Su propuesta pasa por desarrollar imanes de cerio (Ce), un subproducto derivado de la extracción de las tierras raras de mayor valor en el mercado, en lugar de hacerlos de neodimio (Nd), la tierra rara más usada en los motores. “El cerio es otra tierra rara, pero mucho menos demandada, porque tiene peores prestaciones, y más abundante. Y para compensar esas peores prestaciones hicimos varios cambios en el diseño, la refrigeración y otros aspectos”, dice el investigador.

Su compañero Javier Poza, a su lado en la videollamada, tercia: “A cuanta más velocidad trabaja el motor, hace que funcione de manera más compacta. Nosotros la hemos aumentado un 25% hasta las 20.000 Revoluciones Por Minuto (RPM), y eso, junto con otro conjunto de soluciones —como refrigeraciones de aceite mediante canales y junto a los imanes—, nos permite que el motor sea más pequeño y ligero pero mantenga las mismas prestaciones”.

Otras ideas innovadoras eran cambiar el material de la carcasa del motor, o realizar un diseño para facilitar que, cuando lleguen al final de su vida, los imanes puedan ser reutilizados (tras un proceso de magnetización). “Las carcasas hasta ahora solían ser de aluminio, en el proyecto HEFT se plantea una carcasa de plástico, basada en una resina y fibra de vidrio, que pesa menos, tiene una huella de carbono inferior. Por otro lado, se fijan los imanes en el rotor rodeados de un epoxy, lo que permite que se puedan extraer fácilmente y sin daños”, comenta Garramiola. Estiman que la huella de carbono se reduce hasta un 82% si se hace un análisis del ciclo de vida completo de ambos materiales.

Con todas estas innovaciones en ingeniería, logran diferentes mejoras. Según los datos preliminares con los que cuentan, el motor más sencillo que han diseñado (similar a un modelo barato) consigue un 59.74% de ahorro en peso, un 43% de ahorro en volumen, un 60% de ahorro en tierras raras y un 55,5 % de incremento de la fuerza que el motor puede mantener de manera constante sin sobrecalentarse o dañarse (denominado par en servicio continuo) frente al motor del Fiat 500e. En cuanto a la comparación con un modelo más caro —Volkswagen ID.4—, logra un 59,86% de ahorro en peso; un 32% de ahorro en volumen; un 58% de ahorro en tierras raras, y un 36,94 % de incremento del par continuo en servicio continuo.

Ahorro del 20%

Además, reducen el precio, tal y como cuenta Poza: “Hemos hecho una estimación teniendo en cuenta tanto el ahorro de materiales como el proceso para fabricar unas 100.000 unidades al año —el mínimo para que el coste sea razonable— y logramos un ahorro del 20% en la fabricación”.

El proyecto se inició hace 30 meses y está previsto que dure todavía un año más. “Estamos en el momento previo a la fabricación”, comenta Garramiola, “el siguiente paso será construir cuatro prototipos con distintos tipos de imanes para dos familias de vehículos diferentes. Esperamos tenerlos montados para finales de este año, y será el escenario para aplicar todas las tecnologías que hemos investigado”.

Después, será el momento de ofrecérselos a los fabricantes europeos. “Puede ocurrir que alguna marca esté interesada en el conjunto del motor, pero también que otra prefiera incorporar alguna de nuestras innovaciones a sus motores actuales: por ejemplo, que incorporen una modificación de diseño para poder extraer fácilmente los imanes o que modifiquen la carcasa de aluminio para hacerla de plástico para perder peso y mejorar en costes”, aventura Garramiola.

Su compañero ahonda: “Una vez que se vea el interés de alguna marca, los tiempos de desarrollo a nivel de motor pueden ser de dos o tres años, aunque depende de la complejidad y de las inversiones. Por ejemplo, para las carcasas ya tenemos desarrollado el material por una empresa de Bélgica, pero hay que crear los moldes y toda la maquinaria especial que inyecta ese material. Pero es una tecnología completamente industrializable para su fabricación masiva”. Un paso más para lograr vehículos eléctricos europeos más eficientes y con menos dependencia del exterior.

Tu suscripción se está usando en otro dispositivo

¿Quieres añadir otro usuario a tu suscripción?

Si continúas leyendo en este dispositivo, no se podrá leer en el otro.

FlechaTu suscripción se está usando en otro dispositivo y solo puedes acceder a EL PAÍS desde un dispositivo a la vez.

Si quieres compartir tu cuenta, cambia tu suscripción a la modalidad Premium, así podrás añadir otro usuario. Cada uno accederá con su propia cuenta de email, lo que os permitirá personalizar vuestra experiencia en EL PAÍS.

¿Tienes una suscripción de empresa? Accede aquí para contratar más cuentas.

En el caso de no saber quién está usando tu cuenta, te recomendamos cambiar tu contraseña aquí.

Si decides continuar compartiendo tu cuenta, este mensaje se mostrará en tu dispositivo y en el de la otra persona que está usando tu cuenta de forma indefinida, afectando a tu experiencia de lectura. Puedes consultar aquí los términos y condiciones de la suscripción digital.